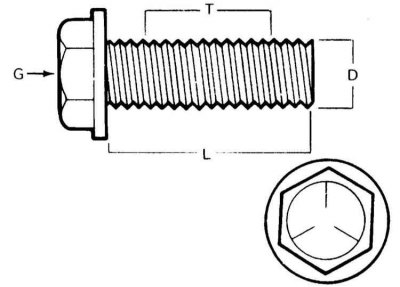

Размери/маркировка на стандарт за клас на якост (SAE и USS) болтове

G - Маркировка за клас на якост

L - Дължина (в инчове)

T - Стъпка на резбата (брой нишки на инч)

D - Номинален диаметър (в инчове)

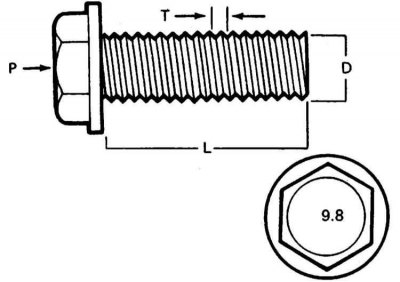

Размери/маркиране на класа на собственост на метрични болтове

P - Клас на якост

L - Дължина (в mm)

T - Стъпка на резбата (разстояние между съседни навивки в mm)

D - Номинален диаметър (в mm)

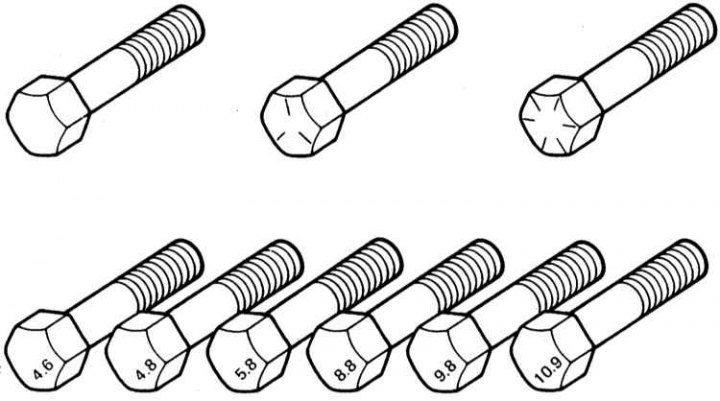

Маркировка на класа на болта (отгоре - стандарт / SAE / USS, отдолу - метричен)

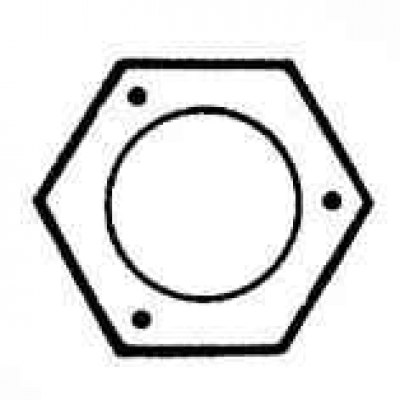

Маркировка за клас на якост за стандартни шестостенни гайки

Клас на якост 5 |

Клас на якост 8 |

Маркировка за клас на свойства за метрични шестостенни гайки

Клас на якост 9 |

Клас на якост 10 |

Сервизна технология

Има няколко метода за извършване на процедури за поддръжка и ремонт на превозни средства, които читателят ще намери препратки в текста на това ръководство. Спазването им ще направи работата на домашния механик по-ефективна, ще позволи най-добрата организация и качество на различните технически процедури и ще бъде ключът към задълбочено и пълно изпълнение на цялата работа.

Крепежни елементи

Крепежните елементи са гайки, болтове, шпилки и винтове, които се използват за свързване на две или повече части заедно. Има няколко неща, които трябва да имате предвид, когато работите с крепежни елементи. В почти всеки крепеж се използва един или друг тип заключващи и фиксиращи устройства. Това могат да бъдат фиксиращи шайби, контрагайки, фиксиращи флагове или смес за заключване на резба. Всички използвани резбови крепежни елементи трябва да бъдат абсолютно чисти и прави, с ненарушени резби и незаоблени ъгли на шестостенните глави, на които се поставя гаечният ключ. Трябва да е правило повредените гайки и болтове да се заменят с нови. Специални самозаключващи се гайки с найлонови или влакнести вложки не могат да се използват повторно, тъй като те губят заключващите си свойства, когато бъдат освободени и винаги трябва да бъдат заменени с нови по време на монтажа.

Ръждясалите болтове и гайки трябва да бъдат третирани със специално проникващо съединение преди разхлабване и за избягване на повреда. Много механици предпочитат да използват терпентин за тази цел, който удобно се прилага от специална малка кутия с дълъг чучур. След намокряне «заседнал» крепежни елементи с проникващ състав, преди да продължите с освобождаването му, съставът трябва да бъде старателно импрегниран с окислен контактен слой за няколко минути. Силно корозиралите крепежни елементи могат да бъдат изрязани с длето, отрязани с ножовка или отстранени с помощта на специален гаечен ключ.

При отрязване на главата на болт или отчупване на шпилка на възел, останалата част от резбовата част може да бъде пробита или отстранена с помощта на специален инструмент. Повечето сервизи могат да поемат това, както и други (например ремонт на оголени резби в отвори с резба), ремонтни процедури.

Плоските и заключващите шайби винаги трябва да се монтират отново в същия ред и по същия начин, както преди при повторно сглобяване. Винаги сменяйте повредените шайби с нови. Между заключващата шайба и меката метална повърхност (например алуминий), тънък метален лист или пластмаса, винаги трябва да се монтират плоски шайби.

Размери на крепежни елементи

Поради много причини производителите на автомобили все повече приемат метрични крепежни елементи. Важно е обаче да знаете разликата между понякога използвания стандарт (наричан още американски или SAE стандарт) и по-универсални в системата от мерки с метрични крепежни елементи, тъй като въпреки външното сходство те не са взаимозаменяеми.

Всички болтове, стандартни и метрични, се класифицират по диаметър, стъпка на резбата и дължина. Например, стандартен болт S-13x1 е с диаметър половин инч, 13 нишки на инч и дължина 1 инч. Метричен болт M12 - 1.75x25 е с диаметър 12 mm, стъпка на резбата 1.75 mm (разстояние между съседни завои) и дължина 25 мм. И двата болта външно са почти идентични, но не са взаимозаменяеми.

В допълнение към изброените характеристики, както метричните, така и стандартните болтове могат да бъдат идентифицирани чрез поглед към главата. Като начало, разстоянието между плоскостите на главата на метричния болт се измерва в mm, докато за стандартния болт е в инчове (същото важи и за ядките). В резултат на това стандартният гаечен ключ не е подходящ за използване с метрични крепежни елементи и обратното. В допълнение, главите на повечето стандартни болтове обикновено имат радиални нарези, които определят максимално допустимия момент на затягане на болта (степен на якост). Колкото повече прорези, толкова по-висока е допустимата сила (на автомобили обикновено се използват болтове със степен на якост от 0 до 5). Класът на якост на метричните болтове се определя от цифров код. Кодовите номера обикновено се отливат, както при стандартните, върху главата на болта (на превозни средства обикновено се използват болтове с класове на якост 8.8, 9.8 и 10.9).

Също така, според маркировките на класа на якост, стандартните гайки могат да бъдат разграничени от метричните. За определяне на здравината на стандартните гайки се използват точкови знаци, щамповани върху една от крайните повърхности на гайката, докато маркировката на метричните гайки отново се извършва с помощта на числа. Колкото по-голям е броят на точките или колкото по-висока е стойността на цифровия код, толкова по-висок е допустимият момент на затягане на гайката.

Краищата на метричните шпилки също са маркирани според класа им на якост. Големите шипове са маркирани с цифров код, а по-малките са маркирани под формата на геометрична фигура.

Трябва да се отбележи, че значителна част от крепежните елементи, особено класът на якост от 0 до 2, изобщо не е маркиран. В този случай единственият начин да се разграничи стандартна закопчалка от метрична е да се измери стъпката на резбата или да се сравни резбата с уникално идентифицирана.

Стандартните крепежни елементи също често се наричат крепежни елементи SAE, за разлика от метричните крепежни елементи, но трябва да се помни, че само малки крепежни елементи попадат в класификацията на SAE. Големите крепежни елементи с неметрични резби са стандартни американски крепежни елементи (USS).

Тъй като крепежни елементи със същия геометричен размер (както стандартни, така и метрични) може да има различни класове на якост, при смяна на болтове, гайки и шпилки на автомобил трябва да се обърне внимание на съответствието на класа на якост на новия крепеж, който се монтира, с класа на якост на стария.

Процедура и процедура за затягане на резбови връзки

Затягането на повечето резбови съединения трябва да се извършва със силите, определени от изискванията на спецификациите, дадени в началото на всяка глава от това ръководство (силата на затягане на закопчалката се разбира като въртящия момент, приложен към нея при затягане). По-долу силата на затягане ще се нарича също момент на затягане на закопчалката. Затягането с прекомерна сила може да доведе до нарушаване на целостта на крепежния елемент, докато не затягането води до несигурно свързване на свързващите компоненти. Болтовете, винтовете и шпилките, в зависимост от материала, от който са направени, и диаметъра на резбовата част, обикновено имат строго определени допустими моменти на затягане, много от които, както бе споменато по-горе, са дадени в спецификациите в началото на всяка глава. Спазвайте стриктно препоръките, дадени за моментите на затягане на крепежните елементи, използвани в автомобила. За затягане на крепежни елементи, които не са споменати в Спецификациите, използвайте диаграмата на въртящия момент по-долу. Стойностите, дадени в таблицата, се основават на крепежни елементи от класове на якост 2 и 3 (Закопчалките от по-висок клас позволяват по-голямо затягане), освен това се разбира, че стягането на сухата (с несмазана резба) крепежни елементи от стомана или отливка (не алуминий) детайл.

Размери на метрични резби

| M6 | 9 -12 Нм |

| M8 | 19 - 28 Нм |

| M10 | 38 - 54 Нм |

| M12 | 68 - 96 Нм |

| M14 | 109 - 154 Нм |

Размери на тръбната резба

| 1/8 | 7 -10 Нм |

| 1/4 | 17 - 24 Нм |

| 3/8 | 30 - 44 Нм |

| 1/2 | 34 - 47 Нм |

Американски стандартни размери на резбата

| 1/4 - 20 | 9 - 12 Нм |

| 5/16 - 18 | 17 - 24 Нм |

| 5/16 - 24 | 19 - 27 Нм |

| 3/8 - 16 | 30 - 43 Нм |

| 3/8 - 24 | 37 - 51 Нм |

| 7/16 - 24 | 55 - 74 Нм |

| 7/16 - 20 | 55 - 81 Нм |

| 1/2 - 13 | 75 - 108 Нм |

Крепежни елементи, разположени около периметъра на всяка част (като болтове на цилиндровата глава, маслен съд и различни капаци), за да се избегне деформация на детайла, трябва да се даде и затегне в строго определен ред. Процедурата за затягане и прибиране на такива крепежни елементи е дадена в съответните глави на ръководството. Освен ако не е указана специална процедура, трябва да се следва следната процедура, за да се избегне изкривяване на компонента. На първия етап всички болтове или гайки трябва да бъдат затегнати с пръст. Освен това всеки от тях на свой ред трябва да бъде затегнат за още един пълен оборот и преходът от един болт / гайка към друг трябва да се извърши в диагонален ред (кръстосано). След това, връщайки се към първия болт / гайка, трябва да повторите процедурата в същия ред, като затегнете крепежните елементи още половин оборот. Продължете по същия начин, като затегнете всеки болт/гайка този път на четвърт оборот наведнъж, докато затегнат всичките. При подаряване на крепежни елементи също трябва да следвате описаната процедура, но в обратен ред.

Разглобяване на компоненти

Демонтажът на всички компоненти трябва да се извърши по такъв начин, че по време на монтажа всяка част да може да бъде монтирана на първоначалното си място и по правилния начин. Запомнете характерните черти на външния вид, ако е необходимо, направете маркировка за кацане на части, които могат да бъдат монтирани на място по двусмислен начин (такива елементи включват, например, упорна шайба с жлеб на вала). Добра идея е да подредите отстранените части върху чиста работна повърхност в реда, в който са били отстранени. Също така ще бъде полезно да начертаете прости схематични скици или да направите стъпка по стъпка снимки на компонента, който ще бъде демонтиран.

Когато отстранявате крепеж, опитайте се да маркирате първоначалната му позиция върху модула. Често незабавното повторно инсталиране на крепежни елементи и шайби след отстраняване на съответната част избягва объркване по време на монтажа. Ако това не е възможно, всички крепежни елементи трябва да се поставят в специално приготвена за целта кутия, разделена на секции и съответно етикетирана, или просто в отделни етикетирани кутии. Този курс на действие е особено полезен при работа с компоненти, които се състоят от много малки части, като алтернатор, клапанен механизъм, арматурно табло или декоративни елементи.

Когато изключвате електрически контакти и съединители, трябва да обърнете внимание на маркирането на проводници или снопове с изолационна лента с цифров или буквен код, приложен към нея.

Уплътнителни повърхности

При всички превозни средства уплътненията се използват за уплътняване на кръстовището на свързващите се повърхности на две или повече части и служат за предотвратяване на изтичане на масла и течности и поддържат високо налягане или вакуум вътре в модула.

Често тези уплътнения са покрити с течно или пастообразно уплътняващо съединение преди монтажа. Често, под въздействието на време, температури или налягане, толкова силно «залепване» един към друг чифтосващи се повърхности, че разделянето на частите става трудна задача. В много случаи демонтирането на такива възли се подпомага чрез почукване отвън по периметъра на кръстовището с чук с мека повърхност. За тази цел можете да използвате и обикновен чук, като удряте дървен или пластмасов дистанционер. Лятите корпуси и чупливите компоненти не трябва да се почукват. Когато възникне такъв проблем, винаги първо проверявайте дали всички крепежни елементи са отстранени.

Избягвайте да използвате отвертка или лост, поставен между свързващите повърхности, за да разделите частите, тъй като уплътнителните повърхности могат лесно да се повредят, което по-късно може да причини течове. Ако дръпне «заседнал» монтажните елементи не могат да бъдат избегнати, използвайте писалка от старата маркировка за тази цел, но не забравяйте, че след това всички образувани чипове трябва да бъдат внимателно отстранени от свързващите повърхности и от вътрешната страна на монтажа.

След отделяне на частите, техните съединителни повърхности трябва да бъдат внимателно почистени, като се изстържат следите от стария материал на уплътнението. Втвърдените фрагменти от старото уплътнение могат да бъдат предварително омекотени с преобразувател на ръжда или специален химически състав и след това да бъдат отстранени от свързващата повърхност със скрепер. В този случай като скрепер може да се използва парче медна тръба със сплескан и заострен край. Препоръчва се използването на медни тръби за тази цел, тъй като медта обикновено е по-мека от материалите, използвани в автомобила, което намалява риска от повреда на свързващата повърхност. Някои уплътнения могат лесно да бъдат отстранени с медна четка, но независимо от използвания метод, свързващите повърхности трябва да са напълно чисти и гладки. Ако по някаква причина свързващата повърхност е надраскана, запълнете драскотината с уплътнител за уплътнение, преди да сглобите отново компонентите. В повечето случаи трябва да използвате невтвърдяващ се (или полувтвърдяване) уплътнител.

Съвети за отстраняване на маркуч

внимание! Ако вашето превозно средство е оборудвано с климатична система, никога не изключвайте маркучите от компонентите на климатичната инсталация, докато системата не бъде изпразнена от дилър на Mercedes-Benz или специалист по климатични системи в автомобилен сервиз.

Предпазните мерки, които трябва да се вземат при отстраняване на маркучите, са много подобни на тези при отстраняване на уплътнения. Избягвайте повреда на повърхностите на фитингите и тръбите, върху които са поставени маркучите, тъй като това може да причини течове. По-специално, това се отнася за процедурата за отстраняване на маркучите на радиатора. Поради различни химични реакции, «залепване» гумени маркучи към свързващите повърхности на фитинги и разклонителни тръби. За да премахнете маркуча, първо разхлабете скобата, която го закрепва към фитинга. След това хванете маркуча близо до скобата с щипки с плъзгаща се връзка и започнете да го въртите върху фитинга/свързващата тръба от дясно на ляво. Продължете тази процедура, докато маркучът се освободи напълно, след което извадете маркуча от фитинга. Малко количество силикон или друг лубрикант ще улесни процедурата, ако може да се инжектира в пролуката между фитинга и маркуча. За да улесните монтажа на маркуча, смажете вътрешността на маркуча и външната страна на фитинга.

В краен случай или ако е абсолютно необходимо да смените маркуча с нов, краят на маркуча за отстраняване, поставен върху фитинга, може да се отреже с нож и след това да се отдели от повърхността на фитинга. В същото време се опитайте да не повредите метала на фитинга / свързващата тръба с нож.

Ако скобата за маркуч е повредена, сменете я с нова. Усуканите скоби са склонни да се разхлабват с течение на времето, така че независимо от състоянието им, най-добре е понякога да ги заменяте с винтови скоби.